Studio System™ 2

教育・研究開発に最適な金属3Dプリンター

従来方式に比べイニシャルコストを大きく抑制

※レーザー粉末溶融式との比較

金属粉末を使わない/有機溶剤を使わない

環境、健康配慮型

金属3Dプリンターをもっと手軽に

DesktopMetal史上

最も扱いが容易な金属3Dプリンター

STEP 1

3D CADで設計

STEP 2

プリント実行

STEP 3

焼結

サポート材の取り外しもラクラク

画期的な2ステップ処理技術を備えた「Studio System™ 2」により、カスタム金属部品をより容易に造形できます。 Studio System™ 2

StudioSystem 2は、設計者やエンジニアが金属部品をプリントする最も簡単な方法です。

簡単なツーステップ処理

複雑で高性能な金属部品の製造がこれまで以上に簡単になりました。画期的な2ステップ処理技術を備えた「Studio System™ 2」により、カスタム金属部品をより容易に造形できます。※

※各地域の規制・ルールによります。

プリント部品の焼結

新材料の採用により、通常の溶剤脱脂の工程を経ずに、プリント部品を直接焼結炉に配置でき、ほぼハンズフリーで造形可能です。また、局所排気設備等の付帯設備が不要になり、オフィス環境に設置することができます。

ソフトウェア制御のワークフロー

複雑な金属部品を造形する為に、冶金学者や機械工の専門知識は不要です。 Studio System 2に付属するFabricateソフトウェアを操作すると、プリントから焼結まで、部品作成の全ての設定が自動化されます。

このソフトウェアは、パーツを自動的にスケーリングし、プリントと焼結が成功するように配置方向を定め、分離可能なサポートを生成し、優れた冶金技術を適用して製造を最適化します。 単純にデザインをアップロードし、ステップバイステップのユーザーインターフェースのガイダンスに従うだけです。

スマートな分離可能なサポート

StudioSystem 2は、DesktopMetalの第2世代の分離可能なサポート・テクノロジーを採用しています。

このテクノロジーは、サポート構造全体に継ぎ目を自動的に生成し、サポート構造とパーツの間に改良されたセラミックインターフェイス材料をプリントして、手で簡単パーツをサポート構造から取り外せます。

ユーザーフレンドリーなハードウェア

操作が簡単なStudioSystem 2は機器の管理に費やす時間を削減し、部品の設計と製造に多くの時間を費やすことができます。ボタンを押すだけでプリントヘッドを交換し、詰め替え可能なカートリッジシステムで材料をすばやく変更できます。 また、プリント中に材料を簡単にロードし、余材を安全に保管します。それぞれの焼結部品の大きさを考慮して、焼結レトルトの棚板の配置を調整する事で、焼結容量を最大限に活用することが出来ます。

高品質な部品

アンダーカットやパーツ内部が複雑な形状をした、今まで機械加工が不可能だった部品を簡単に製造できます。

StudioSystem 2 の中心となるソフトウェアであるFabricateは、複雑な冶金プロセスを自動化して、鋳造と同等の密度と機能精度を備えた高品質の部品を製造します。

信頼性の高い処理

StudioSystem 2は、既に長年にわたり経験してきたMIM技術のデータとフィードバックを有効に活用します。

優れた部品の造形と優れた表面仕上げを提供するように設計されているため、ユーザーは初めて造るさまざまな形状の部品を容易に成功させることができます。

これは、新たに設計された材料プラットフォーム、改良されたインターフェース材料技術、そして新しいプリント・プロファイルによって、実現する事が可能になります。

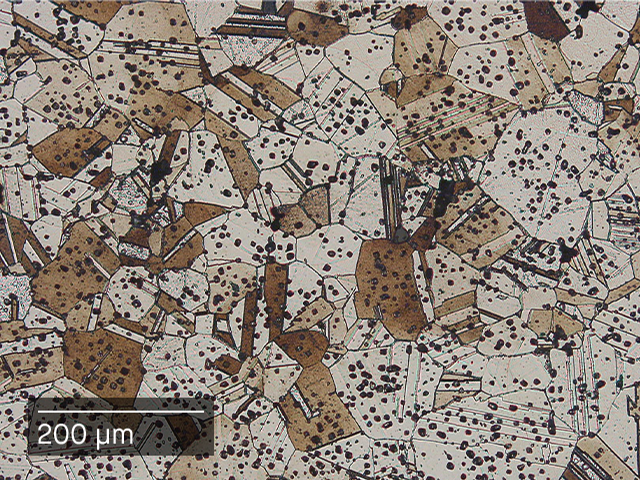

優れた部品特性

ヒートチャンバーの採用とDesktop Metalで設計されたプリント・プロファイルにより、焼結直後の状態で優れた表面仕上げが得られ、高強度のジャイロ・インフィル構造が部品の軽量化を実現します。

MPIF(Metal Powder Industries Federation)基準以上の材料と金属体積分率の高い媒体を使用することで、 更に高圧押出および最大1,400℃の真空焼結により、鋳造部品と同等の最大98パーセントの密度の部品を製造します。

カスタマイズ可能なプリント設定

StudioSystem 2では、部品の用途に応じてパラーメータを設定する事ができます。例えば、壁厚が最大4mmの部品、または最大5.25mm厚までのソリッドな部品(インフィルなし)をプリントする事や、シェルの厚さを調整してより強度のある部品、反対に処理を高速化することも可能です。

標準(400µm)プリントヘッドを使用してビルド速度に合わせてプリントを最適化したり、高解像度(250µm)プリントヘッドを使用して細部のプリントを実現します。

オフィス向けに設計

StudioSystem 2は、あなたのチームのワークフローに合うようにゼロから設計されました。溶剤、金属粉末やレーザーの難しい取扱いがなく、オペレーターの介入も少ないため、金属部品のプリントを簡単に開始することができます。追加で必要になっていた外部設備や機器は不要です。

特別な設備は必要ありません

Studio System 2は、保管と取り扱いが簡単な材料を使用する事と溶剤脱脂を不要にしたツーステップ処理を備えているため、局所排気装置や呼吸用PPE(Personal Protective Equipment)を必要としないオフィス環境での使用に最適です。

インターネット接続、換気、および電力があれば金属部品のプリントを容易に開始することができます。

ハンズオフプロセス

Studio System 2は、設計チームとエンジニアリングチームが本来の業務に集中できるようにすることで、プロトタイピングの効率を上げることが出来ます。

簡素化された管理しやすいプロセスにより、ユーザーは部品設計とプリントをすばやく繰り返し、進行状況を遠隔監視でき、オペレーターの負担を大幅に軽減できます。

積み重ね棚を備えた大きなレトルトを装備する焼結炉で、プリント直後の部品をバッチ焼結(同サイズの管状炉の10倍の容量)する事が可能です。

使用方法

Studio System 2は、金属3Dプリントを合理化する2つの部分からなるソリューションです。

独自のFabricateにCADファイルをロードし、パーツをプリントして、炉に入れるだけです。

準備

安全なWebベースのソフトウェアは、STLまたはCADファイルからビルドプランを構築し、パーツの形状と材料に基づいてサポートと制御パラメータを自動的に生成します。

プリント

グリーンパーツは、Bound Metal Deposition™と呼ばれるプロセスを使い、調合された金属ロッド(ポリマーバインダーと金属粉末を調合した)を押し出すことによって積層造形されます。

焼結

プリントが完了すると、その部品は炉に配置されます。 部品が溶融に近い温度に加熱されると、バインダーが除去され、金属粒子が融合して、部品が最大98%に高密度化されます。

造形可能な金属

Desktop Metalの3Dプリンターは旧来型のレーザーを用いる金属3Dプリンターでは不可能だった「銅」の造形も可能です。

産業界でよく用いられる下記金属に対応しています。

※材料によっては溶剤脱脂が必要になります。

- 高強度ステンレス鋼(17-4PH)

- ステンレス鋼(SUS316L)

- クロムモリブデン鋼(4140)

- 工具鋼(A2)

- 工具鋼(D2)

- 工具鋼(H13)

- インコネル(Inconel625)

- チタン合金(Ti64)

- 銅(Cu)

動画ギャラリー(字幕あり)

パーツギャラリー

StudioSystem 2アプリケーション

StudioSystem 2アプリケーションは、製造、ツーリング、自動車、コンシュマー、電子機器、石油・ガスなど、さまざまな業界に及びます。

フラワー型ノズル

フラワー型ノズル316L

123x123x45(mm)

※参考コスト

3D造形:189ドル

パター

パター17-4PH

135x92x38(mm)

※参考コスト

3D造形:128ドル

機械加工:2,203ドル

コスト削減:94%

ラッチギア

ラッチギア17-4PH

82x82x27(mm)

※参考コスト

3D造形:58ドル

機械加工:260.67ドル

コスト削減:77.7%

カフリング

カフリング316L

59x54x80(mm)

※参考コスト

3D造形:43ドル

ジッパー用モールド

ジッパー用モールドH13

46x27x18(mm)

※参考コスト

3D造形:16ドル

エンドエフェクター

エンドエフェクター17-4PH

55x32x16(mm)

※参考コスト

3D造形:23ドル

機械加工:194ドル

コスト削減:88.14%

アトマイザー

アトマイザー316L

74x74x71(mm)

※参考コスト

3D造形:129ドル

機械加工:1,089ドル

コスト削減:88%

インペラ―

インペラ―316L

82x82x28(mm)

※参考コスト

3D造形:63ドル

機械加工:2,138ドル

コスト削減:97.05%

ピストンヘッド(ジェネレーティブデザイン)

ピストンヘッド(ジェネレーティブデザイン)4140

105x105x54(mm)

※参考コスト

3D造形:271ドル

機械加工:568.13ドル

コスト削減:52.3%

スケボー用シャフト

スケボー用シャフト17-4PH

201x76x52(mm)

※参考コスト

3D造形:161ドル

機械加工:1,163ドル

コスト削減:86%

オクトパス型リング

オクトパス型リング316L

38x38x30(mm)

※参考コスト

3D造形:14ドル

ポンプケース

ポンプケース17-4PH

136x131x47(mm)

※参考コスト

3D造形:243ドル

機械加工:708.68ドル

コスト削減:65.68%

バーナーチップ

バーナーチップ316L

139x139x86(mm)

※参考コスト

3D造形:193.46ドル

機械加工:694ドル

コスト削減:72%

チャックジョー

チャックジョーH13

84x78x42(mm)

※参考コスト

3D造形:117ドル

機械加工:426.36ドル

コスト削減:72.56%

仕様

Studio System™ 2の主な仕様

| 【プリンター】 | |

| 造形方式 | BMD方式(Bound Metal Deposition™) |

|---|---|

| 積層ピッチ | 50-150um(高解像度プリントヘッド) 150-300um(標準プリントヘッド) |

| 造形エリア | 300×200×200mm |

| 筐体寸法と重量 | 948 x 823 x 529 mm / 97㎏ |

| 電源仕様 | 100-130V 単相15A、50-60Hz 、 220-240V 単相10A、50-60Hz |

| 【ファーネス】 | |

| 方式 | 分圧焼結炉(真空対応) |

| 最高温度 | 1,400℃ |

| 熱均一性 | 焼結時 ±5℃ |

| ガスタイプ | 3%H2/Ar混合ガス(金属の種類による) |

| ワークスペース | 300×200×200mm |

| 筐体寸法と重量 | 1618 x 1380 x 754 mm / 798kg |

| 開閉時最大高さ | 216 cm |

| 電源仕様 | 208V、3相30A、60㎐ NEMA L15-30プラグ(4芯配線) |

Studio System™ 2 についての価格や仕様のお問い合わせ・資料請求

業務用3Dプリンターのことならお気軽に

アルテックへお問い合わせください。