製造業のDXと3Dプリンターによる部品の実生産について

2024年07月10日

デジタル技術の急速な進化が多くの産業に影響を及ぼしていますが、その中でも特に製造業におけるデジタルトランスフォーメーション(DX)は、その影響力の大きさから注目を集めています。このコラムでは、DXと3Dプリンターによる部品の実生産という視点から、その技術革新とビジョン、企業が取るべき戦略的アプローチについて詳細に解説します。

海外では既に3Dプリンターを「実生産」で使うことが当たり前に。

そのノウハウが一足飛びに得られるとしたら?

1つの製品に、何個の部品が使われていますか?会社全体では、何種類の部品がありますか?

多い企業では万単位の部品が存在すると思います。

それらの部品の中から3Dプリンターでの生産に向いている部品を自動で見つけ出し、

続々と生産を効率化していけるシステムがあるとしたら、御社の生産はどう変わるでしょう?

御社にインストールするシステム

3Dプリンターの技術革新とその影響

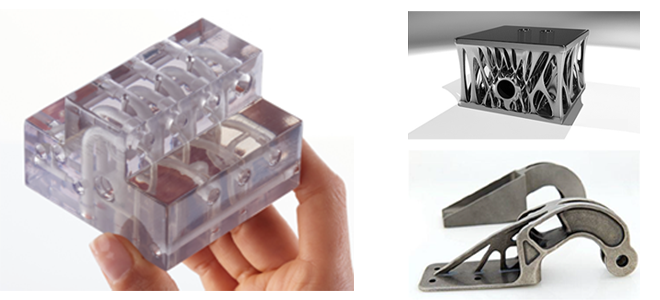

まず、3Dプリンター技術の進化について触れていきましょう。3Dプリンターは、3DCADデータを基に、材料を積層して立体物を形成する技術です。この技術は1980年代に登場しましたが、近年に至るまで材料の多様性、精度、速度、コストの面で着実な進化を遂げています。

特に材料技術の革新は目覚ましく、初期の樹脂製品から金属や複合材料まで、様々な材料の使用が可能になりました。例えば、航空宇宙分野では高強度・軽量化を求められる部品の製造において、金属3Dプリンターが重要な役割を果たしています。また、医療分野では、個々の患者にカスタマイズされたインプラントや義肢の製造が可能となり、従来の医療機器製造では実現できなかった柔軟性と精度を提供しています。

加えて、3Dプリンターの精度と速度の向上も顕著です。最新の3Dプリンターはミクロン単位の精度を持ち、高速化が進むことで量産も視野に入るようになっています。このような技術革新は製造業のプロセス全体に大きな影響を与え、多様な可能性をもたらしています。

製造業のDXとは

次に、製造業におけるデジタルトランスフォーメーション(DX)とは何か、その背景と目的について説明します。DXは、デジタル技術を活用してビジネスモデルや業務プロセスを根本的に変革することを指します。製造業におけるDXの主な目標は、生産性の向上、コスト削減、品質向上、迅速な市場対応、そして新しいビジネス機会の創出です。

製造業のDXは、特に以下の3つの要素に基づいています。

IoT(モノのインターネット)

製造現場の機械や設備をネットワークで接続し、リアルタイムで稼働状況や生産データを収集・分析します。これにより、設備の予知保全や生産プロセスの最適化が可能となります。

ビッグデータとアナリティクス

膨大な生産データを解析することで、製品の品質管理やプロセスの改善、さらには新製品の開発に繋げます。

クラウドコンピューティング

データの蓄積と分析、さらには製造システム全体の管理をクラウド上で行うことで、柔軟かつスケーラブルな生産体制を構築します。

3Dプリンターによる部品の実生産

3Dプリンターは、その技術革新により試作(プロトタイピング)だけでなく、実生産の領域にも進出しています。3Dプリンターを生産に活用するメリットは次の通りです。

設計の自由度

従来の加工方法では難しかった、複雑な形状や内部構造を持つ部品の製造が可能です。これにより、軽量化や部品統合が進み、製品の性能向上が実現します。

カスタマイゼーション

個々の顧客のニーズに応じた製品を簡単に製造できるため、多品種小ロット生産や一品物の製造に適しています。

オンデマンド生産

必要な時に必要な量だけ製造することができるため、在庫コストの削減やサプライチェーンの効率化が図れます。

例えば、ストラタシスは先進的な3Dプリンティング技術を使用し、自動車部品や航空機部品、医療機器などの製造に多大な貢献をしています。同社の技術により、高精度かつ強度を持つ部品が短時間で製造可能となっており、実際の生産ラインで運用されるケースが増えています。

デスクトップメタルは、金属3Dプリンティングに特化した技術を提供しており、自動車産業や航空宇宙産業でも採用されています。高精度かつ耐久性に優れた金属部品を迅速に製造することが可能となり、従来の金属加工の制約を超える新しい製品開発が実現しています。

3Dプリンターがもたらす生産効率の向上

3Dプリンターの導入は、製造業の生産効率を大幅に向上させる多くの要素を提供します。第一に、設計・製造プロセスの統合が可能となります。従来は、設計段階から製造段階までに複数のプロセスとチームを経由する必要がありました。しかし、3Dプリンターを使用することで、このプロセスをシンプル化し、プログラムから出力までを一貫して行うことができます。

また、生産スピードの向上も大きなメリットです。特に量産品だけでなく、ユニークなパーツやプロトタイプ製造が必要とされる場合、3Dプリンターは迅速に対応することができます。これにより、製品開発サイクルが短縮され、新たな製品や改良版の市場投入が迅速に行えるようになります。

加えて、オンデマンド生産の導入により、過剰生産や在庫不足のリスクを軽減することができます。これにより、サプライチェーン全体の最適化が可能となり、物流コストの削減とエコシステムに対する影響も低減されます。

製造業DXと3Dプリンターのシナジー効果

製造業DXと3Dプリンター技術の融合は、多くのシナジー効果をもたらす可能性があります。まず、データ駆動型の生産プロセスが実現します。IoTセンサーと3Dプリンターを組み合わせることで、リアルタイムで製造プロセスを監視・データ集積することができます。このフィードバックループにより、高い品質と効率を維持しつつ、柔軟な生産が可能となります。

さらに、DXの一環としてのシミュレーション技術と3Dプリンターの組み合わせも強力です。シミュレーションソフトウェアを利用することで、製造前に部品の性能や製造プロセスの最適化を行うことができます。これにより、トライアルアンドエラーを最小限に抑え、効率的な新製品開発が可能となります。

3Dプリンターは3DCADで作成したデータがあれば、一部製品を除いて比較的誰でも使いこなせる簡単設計の製品が多いです。しかし、それぞれのパーツデータに対して「どの材料を使うべき?」「3Dプリンター活用のメリットを最大化するにはどうすればいい?」「最適な造形設定は?」という疑問を解決するためには、ある程度の経験や専門知識、技能が必要となってきます。これには、従業員のスキルアップや専門家の雇用などを行うことで解決できますが、例えばCASTOR(キャスター)などの専用ソフトウェアの導入が最もシンプルです。企業としても、関連ソフトウェアや研修プログラムの導入、パートナー企業との連携を通じて、人材育成を進めることも重要です。

DXと3Dプリンターを活用した新しい製造業のビジョン

DXと3Dプリンターが融合した未来の製造業は、より柔軟で効率的、そして持続可能な形を目指すことが期待されます。特に、以下の3つのビジョンが提唱されています。

完全自動化工場

IoTセンサーと3Dプリンターを連携させ、完全自動化された生産ラインを構築します。これにより、人的ミスを排除し、高度な品質管理が実現します。

分散型製造

従来の中央集中型の製造から脱却し、IoTと3Dプリンターを活用した分散型製造を実現します。これにより、地域ごとの需要に即時対応することができ、物流コストの削減や地域経済の活性化が期待されます。

循環型経済

3Dプリンターの材料をリサイクル可能なものに切り替え、製品のライフサイクル全体を通じて持続可能な製造を目指します。これにより、環境負荷を低減し、次世代に対する責任を果たすことができます。

企業が取るべき戦略的アプローチ

3DプリンターとDXの可能性を最大限に引き出すために、企業が取るべき戦略的アプローチは以下の通りです。

技術の選定と導入

自社のニーズと市場動向をしっかりと見極め、最適な3Dプリンター技術を選定します。初期導入の際には、小規模なパイロットプロジェクトから始め、徐々に規模を拡大することが推奨されます。

一方で、3Dプリンターを製造に使用する場合には、造形の安定性や品質、メーカーの信頼性、セキュリティの安全性などを考慮する必要があります。「せっかく導入したのに使い物にならない」「思っていた使い方ができない」というリスクを避けるためにもある程度の設備投資を検討されることを推奨します。

それでもいきなりの導入が難しいという場合の解決策としては、3Dプリンティングサービスの利用が考えられます。これにより、初期コストを抑えつつ、必要な時に必要な分だけの製造が可能となります。また、業界全体での共同投資や政府による補助金制度の活用、レンタルサービスの利用も一つの方策です。

従業員のスキルアップ

新しい技術に対応するために、従業員の教育とトレーニングプログラムを充実させます。特に、CADデザインやデータ解析スキルが重要となります。最近では先述のCASTOR(キャスター)などの3Dプリンティング支援ツールも登場しているので、その検討も策の一つです。

パートナーシップの構築

専門家や技術パートナーとの連携を強化し、外部リソースを活用することで、技術導入のリスクを最小限に抑えます。

持続可能性の追求

環境負荷を考慮した製造プロセスの導入を検討し、リサイクル可能な材料の使用やエネルギー効率の向上を目指します。

DXと3Dプリンターの融合がもたらす可能性

DXと3Dプリンターの融合は、製造業にこれまでにない多くの可能性をもたらします。例えば、パーソナライズされた製品の生産が可能となり、顧客の個別ニーズに迅速に応えることができます。また、新しいビジネスモデルの創出も期待されています。オンデマンド生産による製品の「マスカスタマイゼーション」や、クラウドベースの製造サービスを提供するプラットフォームビジネスがその一例です。

さらに、この融合は地域経済にも大きな影響を与える可能性があります。分散型製造の普及により、地域ごとの特色を生かした製品開発や製造が行われ、地域生産の復興と新しい雇用の創出が期待されます。

例えば、地方の中小企業が独自の技術を活用して特定のニッチ市場向けの製品を製造し、3Dプリンターを活用することで高品質かつ迅速に市場に供給できるようになります。このような取り組みは、地域経済の多様性を高め、新しい経済の柱として機能するでしょう。

まとめ

DXと3Dプリンター技術の進化は、製造業にとって非常に大きな可能性を秘めています。ストラタシスやデスクトップメタルのような業界トップランナーメーカーの技術は製品の設計から製造までを包括的に革新し、生産の効率性と柔軟性を大幅に向上させます。

しかし、技術の導入には初期コストや技術習得のハードルなど、いくつかの課題も存在します。これらを克服するためには、企業は戦略的なアプローチを取る必要があります。具体的には、技術選定とスキルアップ、外部パートナーとの連携、持続可能性の追求などが重要です。

未来の製造業は、DXと3Dプリンターのシナジー効果を最大化することで、より効率的かつ持続可能な形に進化することが期待されます。企業がこれらの技術をうまく活用し、新しいビジネスモデルや製品開発に取り組むことで、更なる成長と競争力の強化を図ることができるでしょう。製造業におけるDXと3Dプリンターの融合が、我々の未来の製造プロセスと経済環境にどのような革新をもたらすでしょうか?

この記事の監修者

日々お客様からいただく生の声を糧に、「今、本当に求められている情報」をWebサイトやWebセミナーで精力的に発信している。