3Dプリンターで造形できるもの

2024年12月17日

「3Dプリンター」という言葉を聞いて、皆様は何をイメージするでしょうか?

「先端技術」「なんでも立体製品が作れる」「面白そうな機械」など...

正直なところ、漠然としたイメージが先行してしまい「3Dプリンターで造形できるもの」についてしっかりと理解できている方は多くないかもしれません。

3Dプリンターをご検討いただく上で、最優先に確認すべきことは「社内の用途にマッチしたモデルがしっかり造形できるか?」です。

それでは、3Dプリンターではどのようなモデルが造形できて、どのように活用できるのか?という側面から「3Dプリンターの正体」を紐解いていきたいと思います。

3Dプリンタの用途についてはこちらをご覧ください

3Dプリンターの用途

- 基礎

2021/05/31

3Dプリンターで造形できるもの

製造業で用いる治具・工具等

製造過程で必要な治具、工具を造形します。

金属パーツをプラスチックに置き換えることで、生産効率の向上やコスト削減が可能です。

モノづくりにおける試作品

今も昔も変わらず、「試作品造形」は3Dプリンターの得意技です。

形状確認や勘合チェック、カラーマッチング等、いろいろ活用できます。

実製品や最終製品パーツ

ABSやカーボンファイバー材料の高強度プラスチックを使用して最終製品を造形します。

形状確認や勘合チェック、カラーマッチング等、いろいろ活用できます。

歯型や臓器等の医療用モデル

歯科矯正器具やマウスピース製作用の歯列モデルや、手術シミュレーションや研修時に用いる臓器モデルを造形します。

最近では、コロナ対策用フェイスシールドや人工呼吸器のパーツ造形も注目されました。

樹脂型

試作用の型を樹脂で造形することで、大幅なコストカットとリードタイム削減が可能です。

最終製品と同じ物性で試作品を作りたい場合などに最適な方法です。

実際に造形した造形物の具体例

機能性検証用モデル

熱可塑性樹脂を使用した「FDM方式」の3Dプリンターで「機能性」を求めた造形物が作成できます。

場合によっては「PolyJet方式(インクジェット方式)」も活用できます。

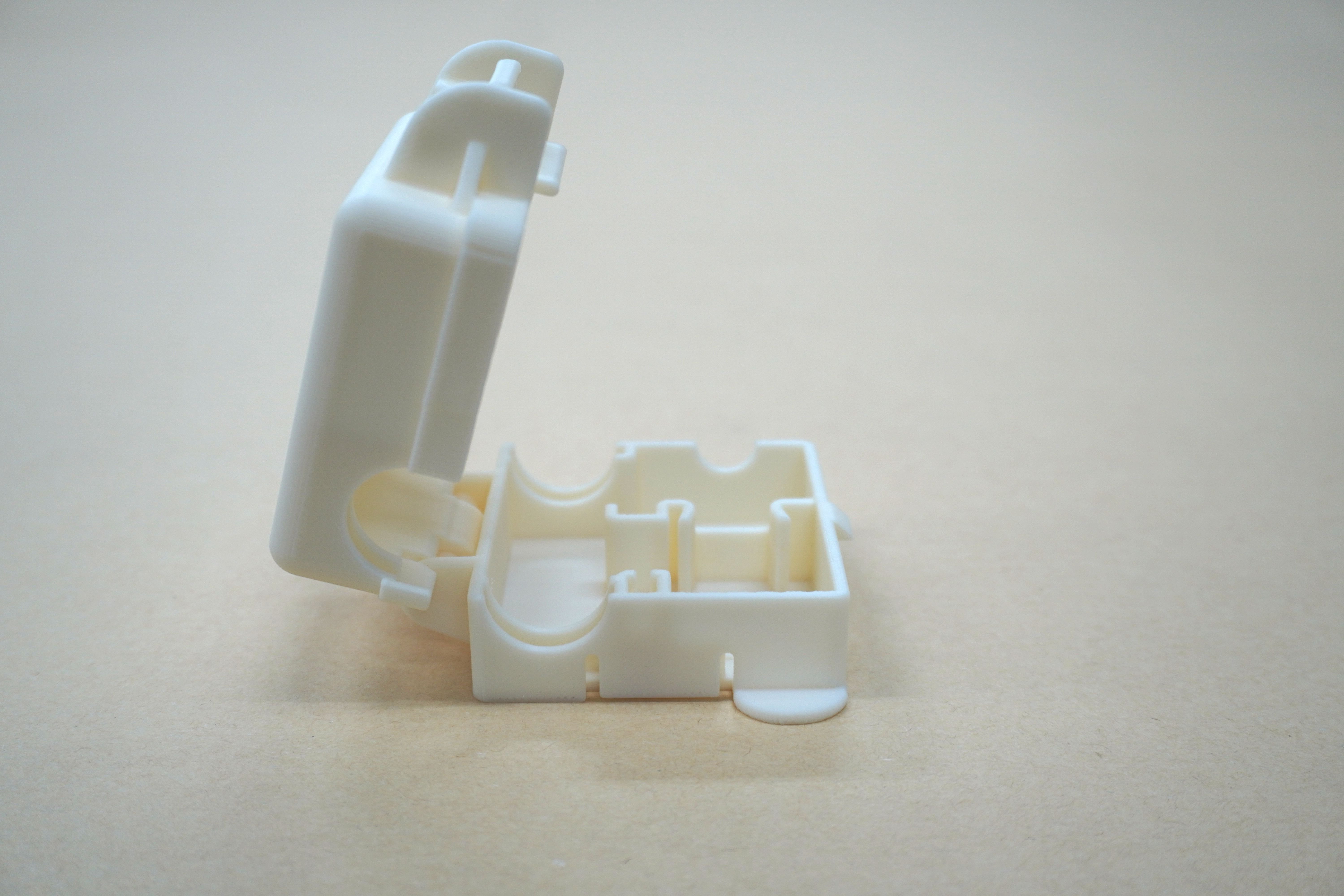

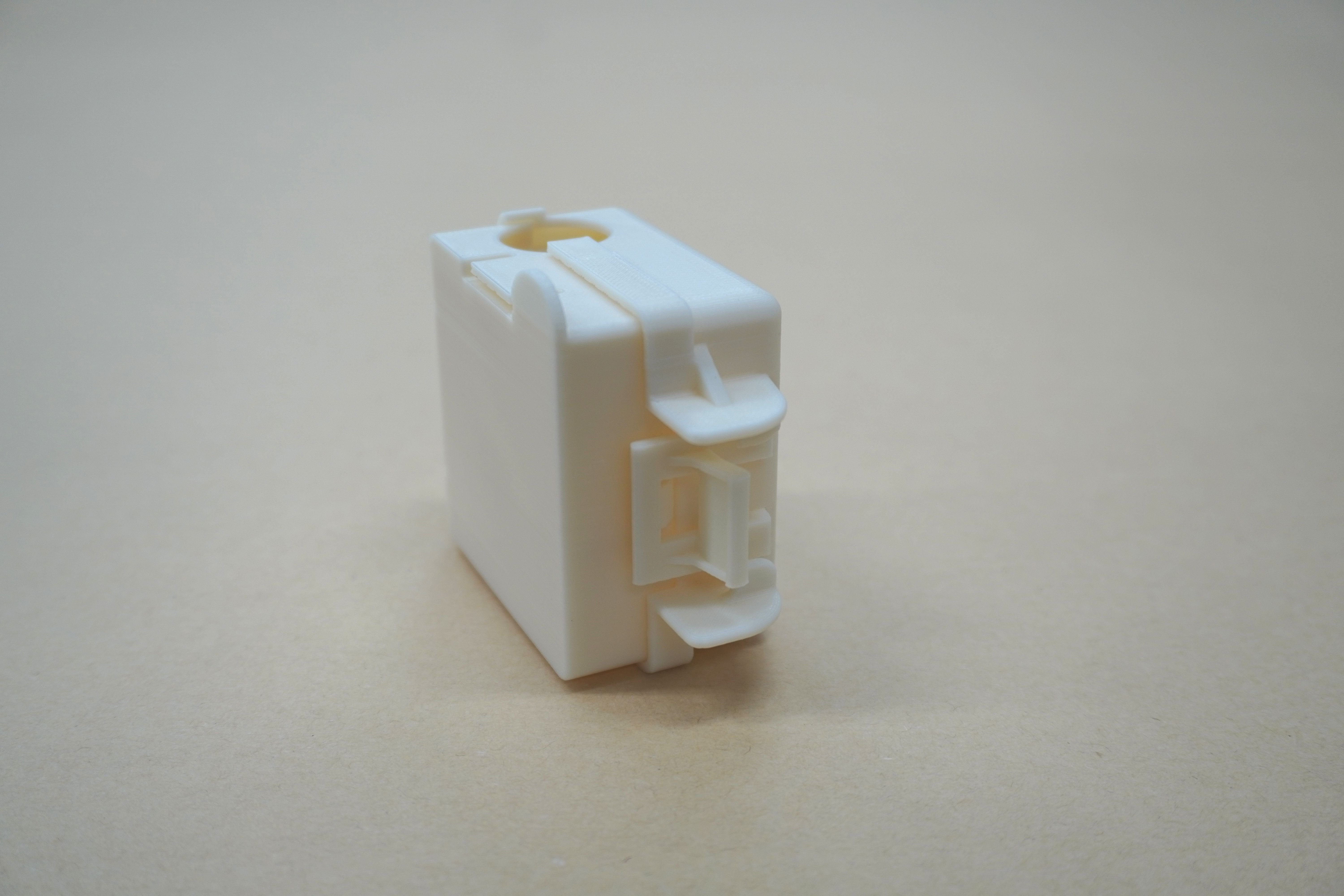

①ABSを使用したバッテリーケース

こちらの画像のサンプルはFDM方式の装置を活用して、ABS材料で造形したバッテリーケースです。蓋の部分にツメがあり、蓋を閉めるとカチャっと靭性を持ったツメがしっかりとはまります。

また、上蓋と下蓋っは別々に造形して後から嵌め合せているので、複数形状のマッチングを試すこともできます。

②アクリル軟質材料を使用したシーリング検証

このモデルはアクリルベースの軟質材料を使用しており、シーリング検証に活用できます。

最終製品に取り付けて水漏れやエラーを確認することで製品開発を効率化させます。

また、コンシューマー製品製作の場合は質感やグリップ感を検証することが可能です。

「このようなモデルを造形したい。」という場合はこの装置が最適!

リアルなモデル(単色編)

造形モデルにリアリティを求めるのであれば、UV硬化性のアクリル材料を使用する「PolyJet方式(インクジェット方式)」が活躍することでしょう。

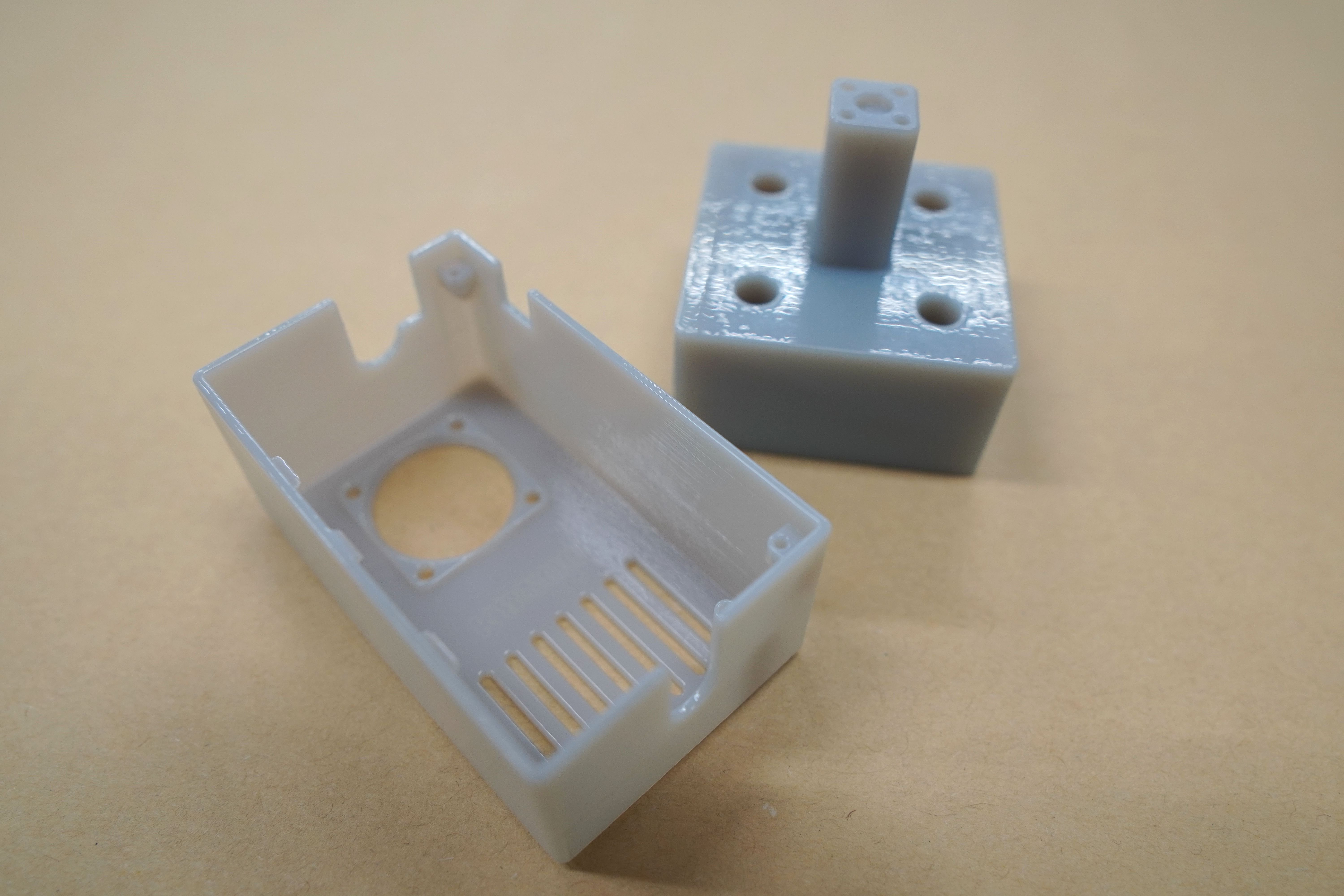

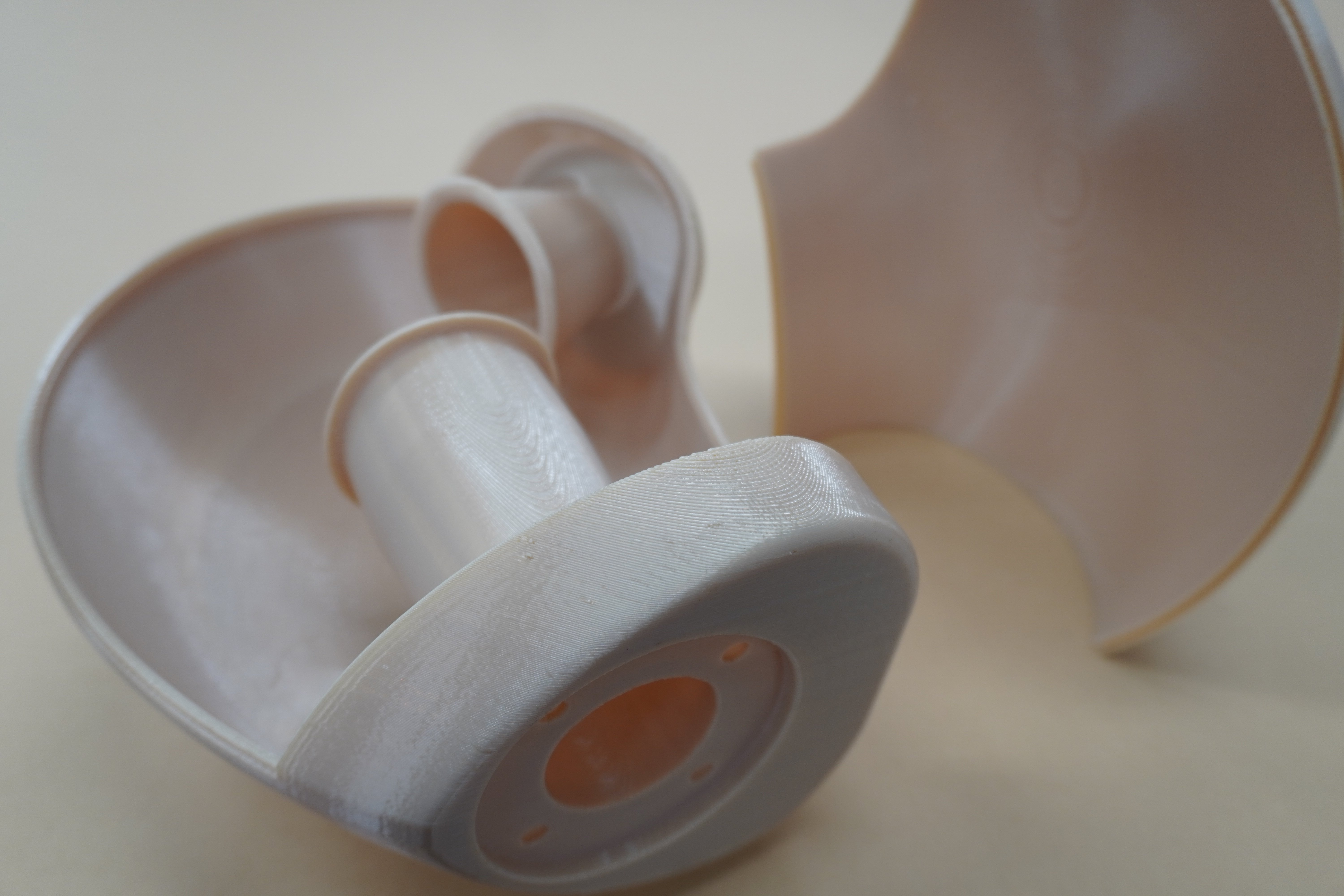

① 形状確認試作

形状確認の為の試作造形の例です。外観の確認はもちろん、内部へのパーツ組み込みがしっかりとできるか、壁厚は適正であるかなど3DCAD上では見つけづらい課題(問題)を、実物モデルを用いて検証がでるので、結果として開発の効率が上がります。

もちろん、複数形状を同時に造形ができるのでパターンテストも行えます。

② 切削や射出成型等の他工法で造形できないモデル

「このようなモデルを造形したい。」という場合はこの装置が最適!

こちらは自転車のチェーンモデルです。一体造形をしており、造形後の組み立て作業は一切行っておりません。稼働部分にはサポート材と呼ばれる仮置きの材料が入り、それを除去することでチェーンが完成いたします。 PolyJet方式(インクジェット方式)では積層ピッチ(1層の厚み)が最小14ミクロンと微細で複雑な形状のモデルを造形できます。

リアルなモデル(フルカラー編)

① フルカラーモデル

機種によっては材料を混ぜ合わせてフルカラー造形することも可能です。

このサンプルは7種類の材料を混ぜ合わせた一体造形となっており、本体部分もグリップ部分も3Dプリンターによる造形のみで後加工の着色等は一切しておりません。

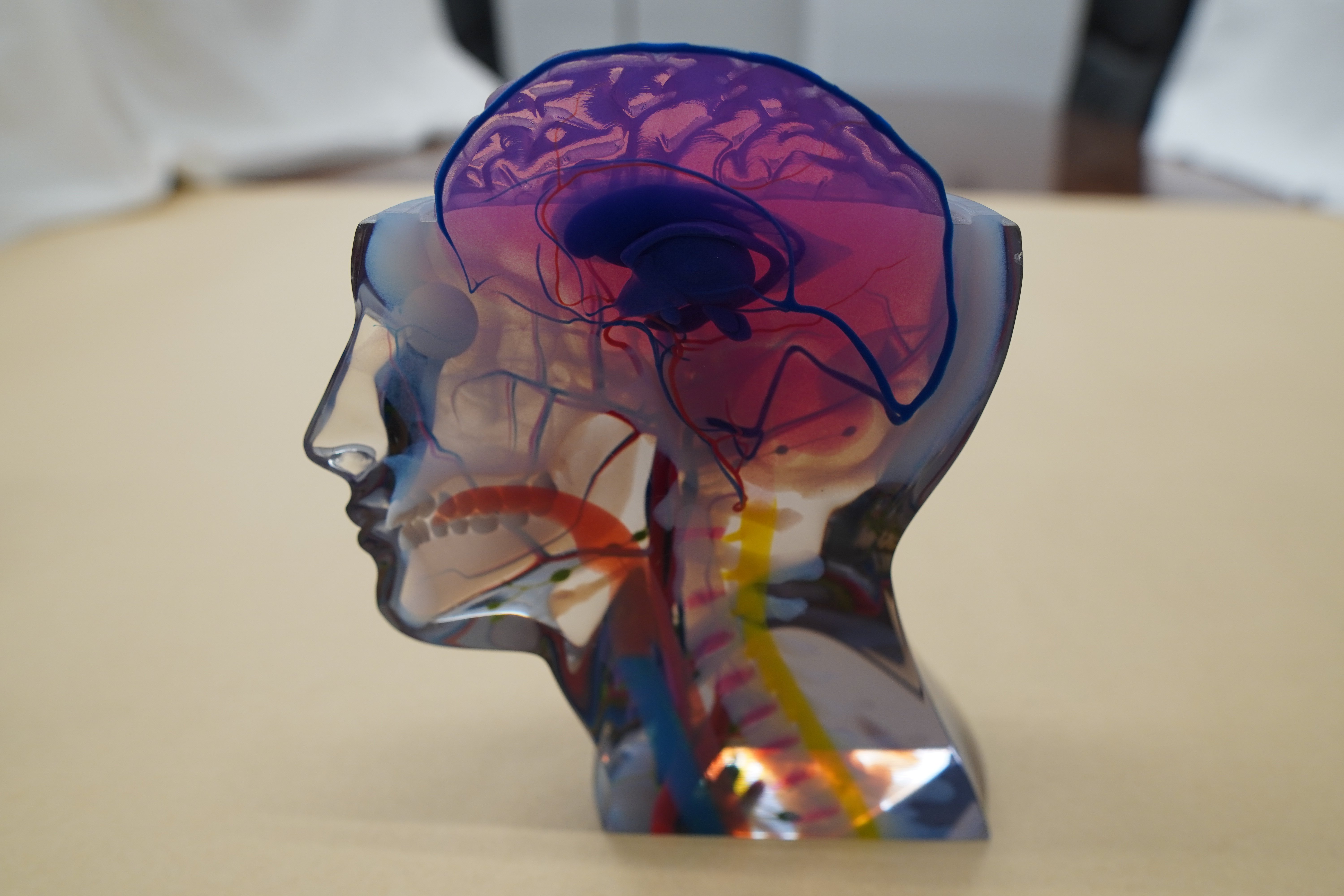

② フルカラー+透明材料

透明度の高いクリアなモデルを造形することもできます。

透明材料を使用することでクリアモデルの造形や製品内部を可視化などに活用できます。

余談ですが、クリアモデルの応用事例があります。

当たり前の話ですが、重力の関係上モデルの各部分が繋がっていないと造形後にモデルは崩れてしまいます。

ただ、分割されたモデルをクリア材料で覆い囲うことで空中にモデルを配置することもできます。

「このようなモデルを造形したい。」という場合はこの装置が最適!

実用的なモデル

「最終製品としての性能」「強度、耐久性」「軽量化」を求めるのであれば熱可塑性樹脂を使用した「FDM方式」、UV硬化性材材料を使用する「DLP方式(光造形方式)」の"Stratasys OriginOne"で造形が可能です。

FDM方式は汎用プラスチックであるABSやPC、Nylon。またFST(火、煙、毒性)の許可をもつ対応したULTEM材料もあり航空宇宙業界でも活用されるほどの機能性を発揮します。

「Stratasys OriginOne」は射出成型レベルの品質を持った最終グレードパーツ造形を可能にした生産に特化した製品となっております。

① BMW社 エンブレム取り付け治具

こちらのサンプルは実際にBMW社にて使用されているエンブレムの取り付け治具です。

従来は金属を加工していましたが、課題として「重い=作業効率の低下」「コスト」「リードタイム」「車体に当たって傷つけることがある」などがありました。

それをFDM方式で造形することで、自動車がモデルチェンジしてもすぐに、安く造形することができ、さらには人間工学に基づいた形状で作れるので、作業者への負担を減らし、作業効率を上げることができました。

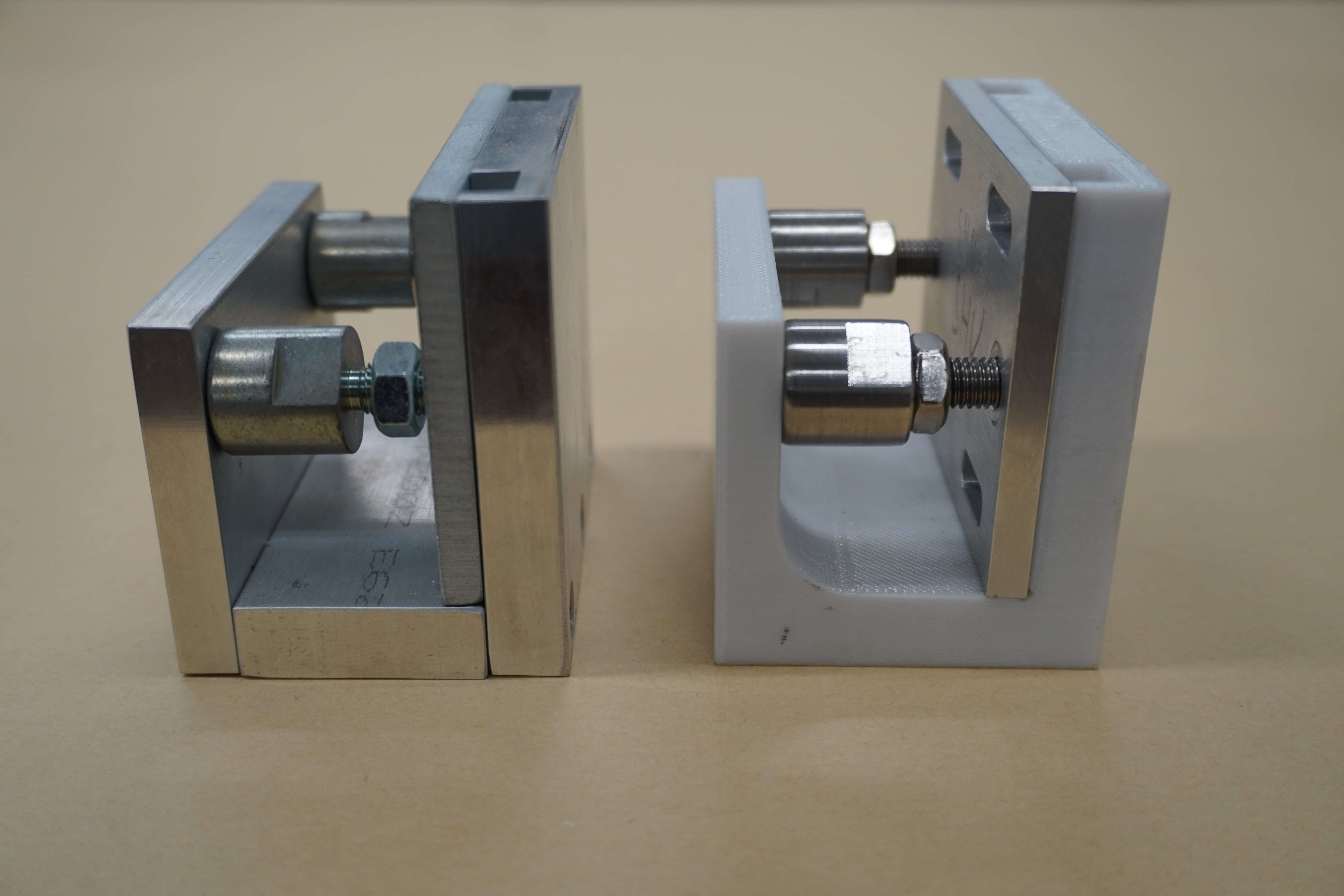

② 固定治具

作業用の固定治具サンプルです。

左が従来の金属加工品、右が一部をFDM方式で造形したパーツを取り付けたモデルです。

重量は半分以下に、コストも下げることができました。汎用パーツについては金属で製作し、定期的に形状の変わるものは3Dプリンターで造形することが大きなメリットとなります。

③サージタンク(実装品)

こちらはレーシングカーのサージタンクとして実装モデルを造形した例です。

ストラタシスでは耐熱性・高耐久性・耐薬品性をもつULTEMという材料や、超低アウトガス特性をもつAnteroという材料が使用できます。

これから自動車業界や航空宇宙業界でも活用されており、実用的なモデルを造形します。

④ 3Dプリンター内蔵 カメラエンクロージャー

この部品は3Dプリンターの最新機種である「Stratasys OriginOne」に実際に搭載されている内蔵カメラのカバーです。なんと「Stratasys OriginOne自身で造形」をしております。

高強度かつ、量産性にも優れており、従来の光造形方式の100倍以上のスピードで造形ができることから、既に生産でも3Dプリンターは実用化されています。

「このようなモデルを造形したい。」という場合はこの装置が最適!

よくある質問

Q3Dプリンターの値段っていくら?

工業用に使えるものは安価なもので100万円弱~500万円程度、

ハイグレードな3Dプリンターであれば1千万円以上という価格帯になります。

Q3Dプリンターは何が必要?

一般的な3D CADデータであれば3Dプリンターで扱えるフォーマットに変換することができるため、普段から3D CADで部品設計をしているものづくりの現場では導入のハードルが低いです。

Q3Dプリンターはどこで買える?

個人用の格安3Dプリンターでない限りネット販売は行なっておらず、営業マンとの商談の中で選定・デモ・お試し造形などを行いながら目的に対して適切な機種選定・すりあわせを行い購入します。

海外製品のため、国内での受け入れ検査やサポート対応がしっかりしている会社がお勧めです。

まとめ

3Dプリンターについて、漠然としたイメージ、ごく一部の特別な分野向けの機器と捉えていたあったかと思いますが、実は皆様の身近で活用されている装置なのです。

データさえあれば、試作も治工具も最終製品も作ることができます。

市場には低価格な装置からハイエンド装置までありますが、「正確な造形」や「安心できる品質」を実現し、製品開発に役立てるためには信頼あるメーカーの製品を使用する必要があります。

アルテックは3Dプリンター業界のリーディングカンパニー「Stratasys」の製品を15年間に渡り販売、アフターサービスをする中で様々な活用事例を蓄積しております。

「例で出てきたものに近い使い方をしたいのだけれど、自社の場合どうしたら良い?」「似た例が見つからないが、こういうことをしたい。できるの?」などがあれば、お電話でもメールでもお気軽にご相談ください。

弊社には私をはじめ、3Dプリンターに詳しい担当が揃っていますので、お役に立てると思います。

この記事の監修者

日々お客様からいただく生の声を糧に、「今、本当に求められている情報」をWebサイトやWebセミナーで精力的に発信している。