塑性加工のコストと課題

2025年01月24日

塑性加工とは、物質の塑性(力を加えて変形させると元の形に戻らなくなる性質)を利用して、金属の薄板などを目的の形状に成形する加工方法です。

自動車や航空機などの試作・製造の現場で多く行われており、プレス加工や技術者による手作業での加工も塑性加工の一種です。

ここでは、塑性加工を行う現場で見られる困りごとや悩みごとに対し、新たなソリューションを活用した改善をご紹介いたします。

試作にかかるコスト(費用・時間)を抑えたい

製造業において、プレス加工機や技術者の手作業により、金属板から試作品の制作をする場面があると思います。

プレス機による塑性加工では、金型が必須です。試作品を一つ作るために、金型を設計・制作しプレス加工を行うには、費用も時間もかかります。

また、技術者が工具を使用して手作業で成形を行うこともありますが、これにも時間と労力がかかります。

「試作品の制作」に対して、これらのコストがかかることが当たり前になっているのではないでしょうか。

試作段階では、検討・修正を行いながら複数回にわたり試作品の制作をすることが望ましいですが、試作にかかるコストが原因で最小限に留めざるを得ないこともあると思います。

そこで新たなソリューションの導入により、試作にかかるコストを大幅に縮小できる可能性があります。

プレス加工の金型交換の手間を軽減したい

量産において強みを持つプレス加工ですが、試作品や少量生産部品などの制作の場面ではボトルネックの原因になることがあります。

その理由に、金型交換にかかる手間が挙げられます。

プレス加工機で新しい形状のものを成型する際には、まず金型を交換する必要があります。

成型物によっては大型かつ重量のある金型を用いるため、交換のために大型機械を使用することもあります。

また、設置した金型の位置調整やテスト運転など、作業者の技術が求められます。

そのため金型交換には多くの時間がかかり、その間は生産ラインを停止するため、生産性の低下にも繋がります。

試作や少量生産部品などの制作を、新たなソリューションに置き換えることで、金型交換によるボトルネックやダウンタイムを解消できる可能性があります。

プレス加工金型の保管スペースを縮小したい

プレス加工における課題として、他にも金型の保管が挙げられます。

試作品用の金型であれば全てを保管する必要はありませんが、過去の量産に使用した金型などはメンテナンスや補充として必要になった際のために保管しておく必要があると思います。

金型の保管スペースが増幅すると、有効スペースの減少や保管コストの増大が発生します。

また、実際に過去の金型を使用する際にも、金型のメンテナンスや在庫管理の手間がかかり、時間や人手を割かなければならないかもしれません。

過去の製品については金型を保管するのではなく、必要になった際に少量生産に対応できる別の製造方法を導入することで、生産現場の省スペース化に繋がる可能性があります。

技術の属人化を解消したい

試作品の制作において、手作業による板金の加工技術を持つ職人が活躍されています。

しかし長い目で見た際に、人手不足や人材の高齢化により今後も同じように試作を続けられるとは限りません。

特定個人のノウハウや技術に頼らずに、効率よく機械的に試作品の制作を行う必要があります。

塑性加工の課題を解決する新たなソリューション

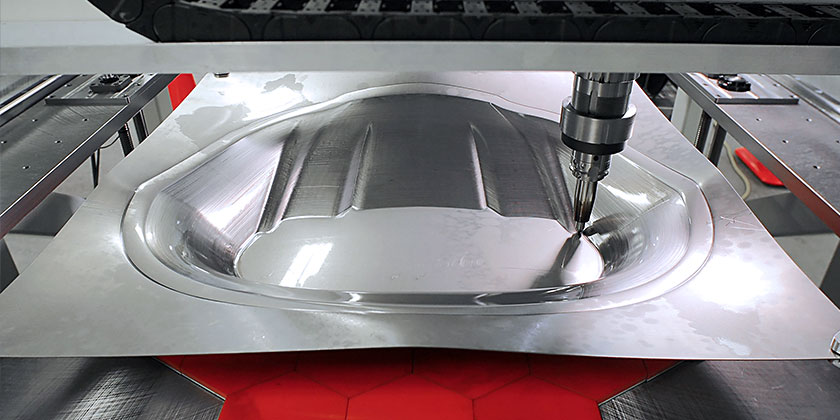

これらの課題を解決するFigur G15は、金型不要の板金加工成形機です。

金属板の下に「バックプレート」を敷き、「ツールヘッド」で金属板に圧力を加えて成形します。

設計されたデータから、金属板をダイレクトに目的の形状に成形することが可能です。

また、Figur社の特許技術により、表面が滑らかで歪みの少ない成形を実現しています。

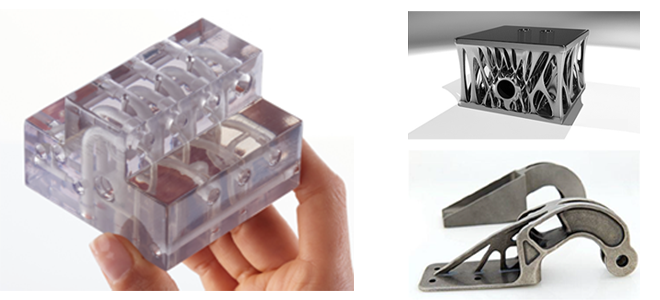

Figurによる成型事例

Figurによる成型事例

金型を不要にすることで、これまでの試作や少量生産においてかかっていた費用や時間を大幅に削減することができます。

さらに、量産が終了した製品の製造に活用することで、金型ではなくデジタルデータとして保管することが可能です。

ここまで解説してきた塑性加工の課題には、当たり前に必要だと思われていたことや気づかないうちにコストがかかっていることなどが多くありました。

特に試作をより手軽に行う事ができることは、コストや手間を無くすだけでなく、製造物の品質向上などの価値もあります。

製品の活用可能性や実績など、より詳しい情報についてはぜひお気軽にお問い合わせください。

この記事の監修者

日々お客様からいただく生の声を糧に、「今、本当に求められている情報」をWebサイトやWebセミナーで精力的に発信している。