最終更新日:2024年12月17日

3Dプリンター初心者向けに、基礎の基礎からわかりやすい解説ページをご用意いたしました。

3Dプリンターとは?

3Dプリンターとは、3D CADデータを元に立体物を造形できる機械のことです。

機種によっては形状だけでなく、色や質感まで表現できるものもあり、製造業を中心に業界問わず利用が拡大しています。

わかりやすいように、「3D」と「プリンター」に分けて解説します。

プリンター=デジタルデータを現実世界で形にする機械

プリンターというのは、印刷機を指します。

PCで作成したデータを印刷することができる機械のことです。

プリンターでプリントできるのは、縦と横の2次元の世界です。

3Dプリンター

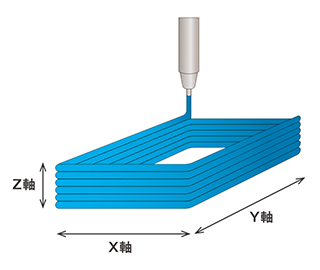

それに対し3Dプリンターは材料を1層1層積み上げていくことで、高さのある造形物を出力します。

扱える材料も、プラスチック(樹脂)、金属、カーボン等、様々な材料を使って造形することができます。

3Dプリンターの歴史

数年ほど前から一気にブームが捲き起った3Dプリンターですが、その歴史は意外と古く、初めて開発されたのは40年も前です。

世界初の開発者は日本人

1980年に、名古屋市工業研究所の小玉 秀男氏が「立体図形作成装置」として発明しました。

その後米国で「光造形法」として技術開発と製品化が進みました。

光造形法とは、液体状の樹脂に紫外線を照射することで固めながら、1層1層積み重ねていく方式です。

光造形による「高速試作」が製造業に導入されていった

当時は使える材料の種類は限定され、造形物の強度も耐用性も低いものでした。

装置は大きく高価で、一部の先進的かつ資本力のある大企業でなければ導入できるものではありませんでした。

しかしながら製品の試作において、パーツを作る用途では大きな効率化をもたらしたことから、主に製造業において導入されていきました。

今でも3Dプリンターといえば、ラピッドプロトタイピング(=高速試作)に用いるものという認識があると思います。

「FDM方式」が生まれる

1990年に、現在主流となっているFDM方式の3Dプリンターを、米国Stratasys(ストラタシス)社が開発し、製品化しました。

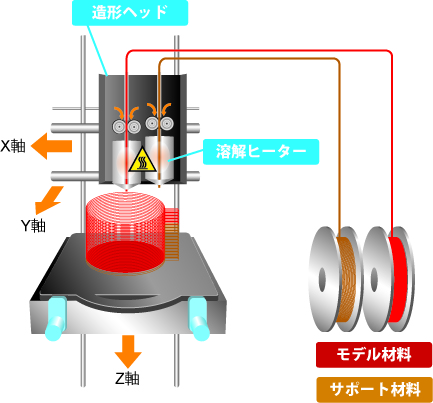

このFDM方式というのは、ソフトクリームをイメージするとわかりやすいでしょう。熱で溶解した樹脂を一筆書きのように薄く重ねていくことで、立体造形物を作ります。

ここでポイントとなったのは、FDM方式であれば最終製品でも用いられる素材である本物の「熱可塑性樹脂」を使って造形できるということです。

熱可塑性樹脂とは、その名の通り熱を加えると柔らかくなる樹脂です。

最終製品・量産時にプラスチックの射出成形で用いられるのも熱可塑性樹脂です。

このFDM方式の登場により、3Dプリンターの可能性は大きく拡がりました。

FDMに関する特許が期限切れに

2009年に、ストラタシス社が保有していたFDMの基本特許が期限切れとなり、後続のベンチャー企業が多数参入しました。その結果個人用の安価な3Dプリンターが市場に多く流通するようになり、3Dプリンターブームが捲き起りました。

その後もストラタシス社は産業用3Dプリンター世界シェアNo1の座に居ますが、多様なメーカーが様々な方式で3Dプリンター製品を展開している今、当社でも複数社のメーカー製品を取り扱っております。

PolyJet方式が生まれる

今でこそ3Dプリンターの代表的な方式の一つとして、材料噴射するタイプのインクジェット方式が拡がっていますが、それはもともとObjet社が開発した技術でした。

この技術の登場により、3Dプリンターの表現力は飛躍的に向上し、デザイン性の高い試作に3Dプリンターが用いられるようになったのです。

その後Objet社は業界1位のStratasys社と合併し、現在PolyJet方式として製品展開されています。

3Dプリンターを使うシーン

1.製造業

3Dプリンターが最も用いられるのは、製造業(メーカー)です。

「試作」「治具・工具」「部品製造(最終製品)」の3つの分野で用いられています。

3Dプリンターを試作で使う

製造業において、新製品開発の際に必ず行う試作工程で3Dプリンターが用いられています。

例えば、試作品を外注する場合、まず、社内で発注するための承認を取る必要があり、さらにそれ相応の費用期間が必要だと思います。

しかし、社内に3Dプリンターを導入している企業では、発注手続きなしで必要な時にいつでも、すぐに試作品を造形することができます。また、外注費に比べてコストを大幅に削減でき、数週間~数カ月ほど要していた工期を1日に短縮することに成功している企業もあります。

また、昨今「デザインの価値」が飛躍的に高まっています。

プロダクトデザインにおけるコンセプト確認を、最終製品と見分けが付かないようなリアルで高精細なフルカラーモデルや、様々な質感までも造形できるようになり、製品開発のサイクルはさらに早まりつつあります。

また、試作段階で社外に情報を出さないため、デザイン情報漏洩を防ぐこともできます。

3Dプリンターを治具・工具に使う

製造工場の専門工具は、製造・生産における効率化や作業員による品質のばらつきを防ぐことが求められ、多品種少量生産・特注品とされているものの代表格と言えます。

製造現場で工程の改善が日々少しずつ行われますが、都度治具製作を外注するか、切削加工でコストと時間を掛けて作らなければならないというのは大変です。

その点3Dプリンターを用いれば、必要なときに必要なだけ製造可能です。

ABSやPC、カーボンファイバー入りナイロン等の耐久性のあるプラスチックで造形することにより、衝撃にも強く安定した治具をそのまま製作できます。また、「金」型の代わりとなる「樹脂」型を造形するという活用も出てきています。

3Dプリンターを部品製造(最終製品)に使う

3Dプリンターは量産には向きません。量産では金型を用いた成形がコスト面も生産スピード面も適しています。

一方、生産終了品の保守パーツやワンオフ製品などの少量多品種のパーツ製造の必要があるとき、まさに3Dプリンターの出番となります。

航空機の内装部品など、数百万点単位の部品が必要なものにはうってつけと言えます。

海外ではGE社がLEAPジェットエンジンの燃料ノズルの生産に金属3Dプリンターを導入し燃料効率をアップさせたことが話題になりました。

3Dプリンターならではの設計をすることで20部品を一体化し、25%軽量化しただけではなく、4~5倍の耐久性、コスト削減までを実現しています。

もちろんパーツには、形状が同じだけでは最終製品として使えません。耐久性、耐熱性など、パーツが求める物性を満たすには、それに適した材料(マテリアル)を使えることが必要です。

さらに、3Dプリンターは造形方式によってそれぞれ特性が異なるため、購入前に実際に造形したい3Dデータでのサンプル造形依頼をしてみて、要求基準に合う機種を選択する必要があるでしょう。

2.医療

- 術前に患者の臓器を再現した立体モデル作成

- 歯科医院における矯正用器具、マウスピースの型制作

- 人体に埋め込むためのパーツ作成を、チタンや生体適合性樹脂を用いて行う

など、活用が進んでいます。

3.建設/建築

設計時のイメージをわかりやすく伝える建設模型・建築模型の造形に用いられています。

また、海外では住宅建設用3Dプリンターの活用も進められています。

4.教育、研究機関

- 医療系の研究(人体パーツ、臓器モデル)

- ロボット開発

- 学習教材

- 博物館での利用、文化財の復元

など、様々な用途で活用が進んでいます。

3Dプリンターの方式

3Dプリンターには様々な方式があります。代表的なものをご紹介します。

1.FDM方式(熱溶解積層方式/材料押出堆積法)

現在主流の方式です。熱で溶かした樹脂を1層1層積んで行きます。

産業界では、試作・治具・工具の製造から、部品製造まで用いられます。

2.光造形方式(液槽光重合法)

最も古くからある方式で、液体状の紫外線硬化樹脂にUV光を照射し1層1層固めていく方式です。

2021年に、高品質に造形できる画期的な3Dプリンターが登場しています。

2024年には後継機種が登場し、性能が向上しているにも関わらずかなりお求めやすくなり、注目を集めています。

3.材料噴射法(インクジェット方式)

微細な材料を噴射した上でUV光を照射し、1層1層固めていく方式です。

高精細な表現ができることが特徴です。マテリアルジェッティングとも言います。

4.結合材噴射法(バインダージェット方式)

パウダー状の石膏、樹脂、金属粉末に結合材を噴射し1層1層固めていく方式です。

5.粉末床溶融結合法(パウダーベッド方式)

パウダー(粉末)状に敷き詰めた材料を溶かし、積層する方式です。SAFテクノロジーを搭載した機種であれば、高速に耐久性、機械特性に優れたパーツの安定造形が可能です。

6.BMD(Bound Metal Deposition)方式

金属の造形物を、3Dプリンターでの造形→脱脂→焼結の3ステップで簡単に作ることができる方式です。

直接金属粉末を取り扱う必要が無いため、扱いやすく注目を浴びています。

機種毎にどう異なる?

これまで3Dプリンターの基礎について見てきましたが、実際機種毎にどのような違いがあるのでしょう?

まず見るべきポイント(軸)は、下記です。

造形サイズが異なる

作りたい造形物のサイズ(縦・横・高さ)はどれくらいでしょうか?

標準的には20~30cm四方程度のものが多いです。しかし、例えば車のバンパーのようなサイズの大きな造形物を作りたい場合は、それに適応した大型の3Dプリンターである必要があるでしょう。

使える材料が異なる

3Dプリンターで使える材料(マテリアル)は様々です。

PLA、ABSといった標準的な樹脂からULTEMなどのスーパーエンプラ、金属、カラー材料、ゴムライク樹脂、耐薬品性樹脂、生体適合性樹脂、そして帯電防止樹脂まで。

さらに、1つの機種で多様な材料を使用できるものもあれば、1種類や2種類に限定された機種もあります。

精度が異なる

3Dプリンターでは、層を積み重ねることでモデルを造形します。この層が細かいほどその段差が目立ちづらく、滑らかな表現が可能となりますが、「層の細かさ(積層ピッチ)=高精度」というわけではありません。

モデルの精度は、同じ方式であってもメーカーや機種により異なります。3Dプリンター本体の構造設計や、ヘッドを正確に動かすための駆動部品や速度設定などのプログラム、ヒートチャンバー内の温度管理や材料の物性などに関する各メーカーの経験やノウハウが大きく影響しますので、無料のサンプル造形などを行うのが良いでしょう。

ほか、あらゆることに差異がある

造形スピード、造形の安定性、サポート材の取りやすさ、ソフトウェアの機能、運転音の大小、筐体サイズ、保守・メンテナンスサービス等、あらゆるところに差異があります。

3Dプリンターを選ぶときは総合して判断する必要があるでしょう。

3Dプリンターに関する当社の考え

3Dプリンターは、Stratasys社のFDM基本特許期限切れ以降、新しいメーカーの参入が相次ぎました。

それによりお客様は、多様な選択肢から機種を選ぶことができるようになりました。

その一方で、産業用として安心して使用でき、かつお客様の目的や描くビジョンを実現できる3Dプリンターを選ぶことが日々難しくなっていると感じます。

弊社は産業機械の専門商社として40年以上の間、製造業をはじめとするお客様に高品質かつ高信頼性の産業機械を販売・サポートして参りました。

その観点から「これなら日本市場においても、安心してお客様に提供できる」と判断したメーカーの製品のみ厳選して取り扱っております。

お客様にご提案する際はスペックだけでモノを選ぶことはせず、お客様の背景からヒアリングさせていただき、メーカーや機種の特性から最適なものをご提示するよう努めております。

弊社でも特性を把握し、お客様に検証いただけるよう3Dプリンターを自社保有しており、数千万円レベルのハイエンド機種を含む20台に及びます。

ご購入を検討される場合は、事前に無料でのサンプル造形を行っておりますので、ぜひ、ご活用いただければと思います。

当社お勧めのメーカー

Stratasys(ストラタシス)社

世界No.1シェアを持つ、3Dプリンターのリーディングカンパニーです。現在の3Dプリンター技術の主流であるFDM方式とマテリアルジェッティング方式(PolyJet方式)を開発したストラタシス社の製品は、高精度と品質を求める日本の製造業において、必ず見ていただきたいメーカーです。

当社は正規代理店(一次店)としてストラタシス社から直接輸入取引しております。

Desktop Metal(デスクトップメタル)社

金属3Dプリンターは、長年「高額である」「金属粉末の取り扱いが大変」「サポート部の設計と除去が煩雑である」等の理由から非常に使いづらいものでした。

それを最新技術により圧倒的に改善したことで、金属3Dプリンターとして主流となることを見越されているのがDesktop Metal社です。

Google、Ford、BMWからも出資を受けているユニコーン企業です。

MakerBot(メーカーボット)社

安価な3Dプリンターを製造販売し、パーソナルユースでは世界シェアNo.1として認知されているメーカーです。

現在はStratasys社の傘下にあり、工業向けと個人向けの中間に位置付けられる機種を展開しています。

3Dプリンターについてもっと知りたい方は

基礎知識を無駄・漏れ無く押さえたい方

当Webサイト上に、新しく産業用3Dプリンターを導入する方向けのコンテンツをご用意しております。

「まだ3Dプリンターの基礎を押さえていない」という方は、是非1周していただければと思います。3Dプリンター取り扱い14年の知見を元に、無駄無く、漏れ無く、効率的に知識が得られる構成にしております。

- 3Dプリンターとは(現在のページ)

- 3Dプリンターの用途

- 3Dプリンターの選び方

- 3Dプリンターの方式解説

基礎に加え、最新の3Dプリンター事情を聞きたい方

お問い合わせいただけましたら、オンラインミーティングでもご説明させていただきます。

また、随時オンラインセミナーを開催していますので、是非ご参加下さい。